单晶硅片通常用于制造半导体器件,如集成电路、太阳能电池等。打孔是为了在单晶硅片上形成特定的结构和电路,以实现各种功能,需要用到打孔工艺,在集成电路制造中,现在的打孔工艺是孔激光设备来完成的。

不同的孔加工方法各有优缺点,以下是几种常见的孔加工方法:

腐蚀打孔:化学腐蚀法常用于金属件等领域。将金属材料浸泡在腐蚀液中,通过控制耗时和温度等条件形成想要的孔洞结构。腐蚀方法可以制作出复杂的孔洞结构,加工成本较低。但腐蚀加工需要较长时间,而且必须处理废气、废水和废液等延伸问题。

电火花打孔:电火花打孔的优点是可以加工任何硬度的金属材料,打孔精度高且可以加工复杂几何形状,不会对工件表面产生影响。缺点是加工速度相对较慢,对于不导电或难加工的材料效果不佳,清理工作和换电极材料成本较高。

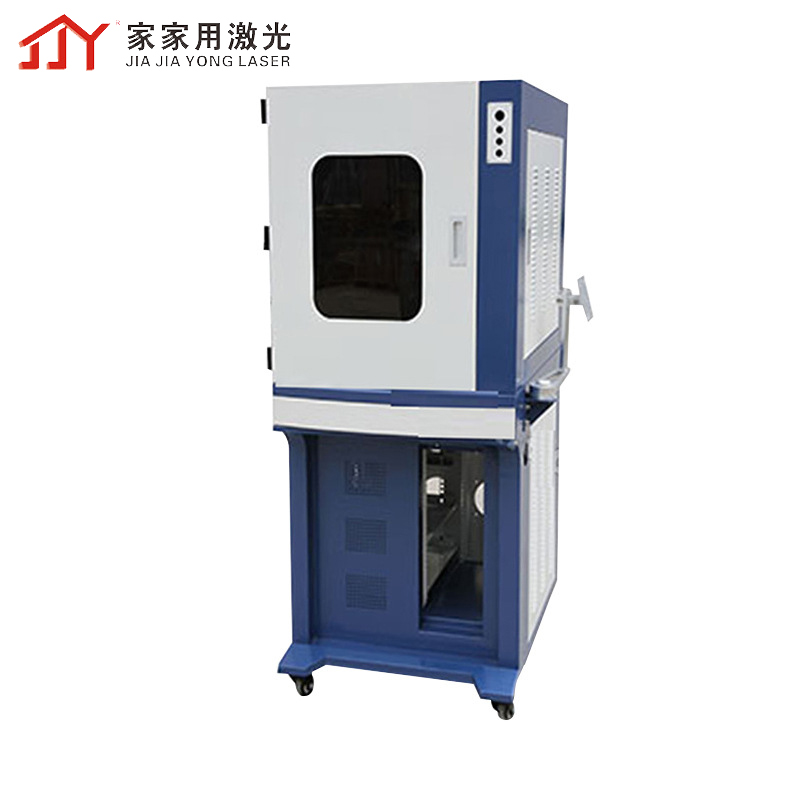

激光打孔:激光打孔通常使用于高精密加工,通过激光束对材料进行打孔,具有加工速度快、加工精度高、效率高等优点。可以做到打孔无毛刺、无变形、无误差、无耗材,孔径可以小至微米纳米,加上可全程自动打孔,安全无污染,是目前科技最高的产品。

冲床钻孔:冲床钻孔常用于塑料、金属等材料的加工。通过冲压模具对材料进行孔加工,设备成本较低,具有良好的加工稳定性,且可以在单次加工中同时完成多个孔洞的加工。但是冲床钻孔的孔沿不能完全垂直材料表面,容易产生毛刺,而且对于特殊形状的孔加工难度较大。

由此可见,激光打孔是最适合进行高工艺加工的设备,且激光不受材料的软、硬、脆等特性所限制,几乎可以加工任何材料,可以实现其他打孔设备无法完成的技术需求。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼