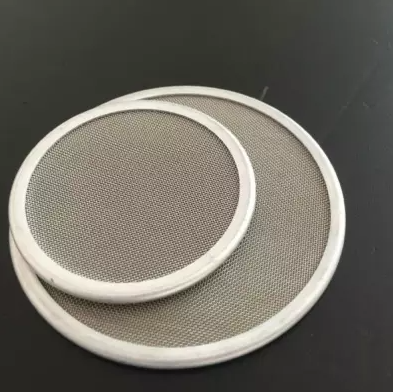

在制药和化工行业中,造粒机是实现物料颗粒化的关键设备,而滤网则在颗粒的筛分和质量控制中扮演着至关重要的角色。随着对颗粒质量要求的提高,精密微孔滤网的加工成为了重要的技术挑战。激光打孔技术因其高精度和高效率的特点,成为造粒机滤网微孔加工的优选方法。

激光打孔是一种利用高能激光束对材料进行局部加热和熔融,从而在材料上精确打孔的技术。该方法具有较高的灵活性,能够根据设计要求精确控制孔径、孔形及孔间距,特别适合对微孔的加工需求。激光打孔不仅适用于金属材料,还能处理各种塑料和复合材料,满足不同滤网的需求。

激光打孔技术在造粒机滤网的精密微孔加工中展现了多项显著优势:

1. 高精度加工:激光打孔能够实现微米级的精度,确保每个孔的直径和形状完全符合设计规范,提升产品质量。

2. 灵活的设计能力:激光系统可根据不同的加工需求,快速更改孔径和孔型设计,适应多种过滤网的制造。

3. 优质的边缘处理:激光打孔后孔洞的边缘光滑,无毛刺,避免了颗粒在通过过程中的堵塞和损坏,提高了过滤效率。

4. 高生产效率:激光打孔的加工速度较快,能够在短时间内完成大批量的滤网生产,满足市场的快速响应需求。

5. 材料适应性强:激光打孔可用于多种材料,包括金属、塑料和复合材料,满足不同滤网的生产需求。

6. 较低的生产成本:由于加工效率高、材料利用率高,激光打孔技术可以降低整体生产成本,提升企业竞争力。

7. 环保与安全:激光打孔过程不需要润滑剂或化学药剂,减少了对环境的污染,符合现代制造业的可持续发展要求。

8. 提高操作安全性:激光加工的非接触特性减少了对设备的物理磨损,提升了操作的安全性和设备的使用寿命。

9. 一致性和稳定性:激光打孔的计算机控制系统确保每批产品的加工一致性,适合于大规模生产。

10. 后处理简便:激光打孔后的滤网便于清洗和维护,延长了使用寿命,降低了后续维护的复杂性。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼