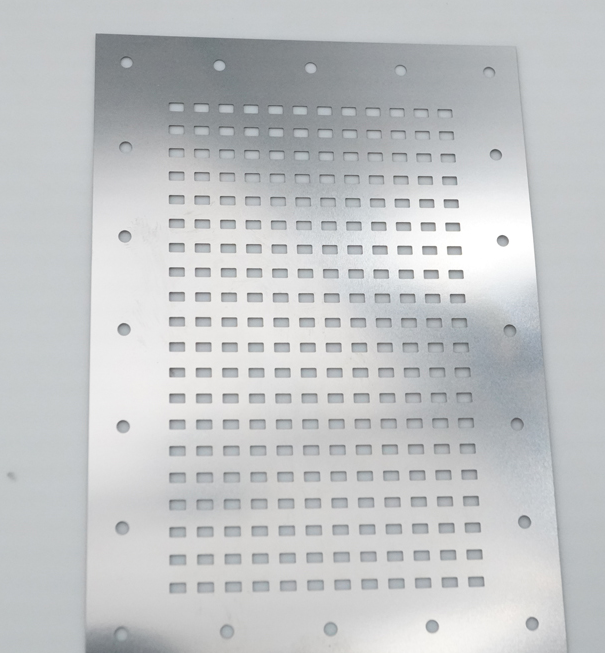

掩模板在半导体制造、微电子产品生产等高精度领域广泛应用,而掩模板的打孔工艺,直接关系到生产效率和最终产品的质量。然而,在传统的打孔方式中,生产效率的低下是一个亟待解决的问题。

在传统的掩模板生产中,使用机械钻孔或冲孔的方式,通常需要频繁调节设备,更换刀具或模具。尽管这些方式在短期内看似有效,但随着孔数增多、孔密度加大,孔位不稳定、孔形不均匀、孔径偏差等问题不可避免,这不仅会影响最终产品的精度,还会延长生产周期,降低生产效率。

此外,传统工艺中的人工干预和设备维护成本也让整体生产过程显得缓慢且不稳定。如何提升打孔精度与生产效率,成为掩模板打孔工艺亟待解决的核心问题。

技术对比:激光打孔 vs 传统打孔

1. 激光打孔的优势

激光打孔技术是一种非接触式加工方式,通过高精度的激光束来切割材料,无需使用传统的钻头或模具。这一特点带来了如下优势:

无接触,减少机械磨损:激光束不会对材料产生物理磨损,避免了传统打孔方式中刀具磨损、孔形误差累积的问题。

高精度,高一致性:激光打孔通过数控系统精准调节每个孔的尺寸、位置和形态,确保每个孔都符合设计标准,消除孔形不规则和孔径偏差的可能性。

速度更快,效率更高:激光打孔可以在短时间内完成大量孔的加工,且速度可调,适应大规模生产的需求。

2. 传统打孔的局限性

机械磨损影响精度:钻孔或冲孔的刀具在使用过程中不断磨损,这会影响孔的精度,导致生产中的误差积累。

操作复杂,人工干预多:传统工艺需要人工调整设备和工具,人工操作较多,且容易引入人为误差,降低生产效率。

生产周期长:由于传统打孔方式需要频繁更换刀具、模具,生产周期较长,且大批量生产时,效率难以提高。

激光打孔如何提升掩模板打孔效率?

1. 提高加工速度

激光打孔设备可以连续加工多个孔,并在短时间内完成大量的打孔任务。激光束能够在几乎不间断的情况下迅速完成孔的切割,极大缩短了单个孔加工的时间,从而提高了整个生产线的速度。

2. 自动化操作减少人工干预

激光打孔设备通常配备自动化控制系统,能够在数控系统的指引下自动完成打孔任务,无需过多人工干预。生产线上的人工干预减少,减少了操作失误,确保了生产效率的提升。

3. 提高精度减少返工率

高精度的激光打孔避免了传统打孔中的孔径偏差和孔形不均匀的问题,每个孔都能确保精确和一致。这直接减少了返工的可能性,提高了生产的稳定性和效率。

4. 无物理接触,减少设备维护时间

激光打孔无需物理接触,避免了传统钻孔或冲孔中的工具磨损和调整。这意味着设备的维护成本和停机时间大大减少,生产流程更加流畅和高效。

激光打孔提高效率的实际影响

1. 提高生产能力

激光打孔不仅提高了加工速度,还减少了人工干预,整体生产效率大幅提升。生产周期缩短,单次生产的产量增加,生产能力得到了明显提升。

2. 减少设备维护与更换频率

由于激光打孔不涉及物理接触,因此设备的磨损率较低,减少了刀具或模具的更换频率。这进一步降低了设备维护成本,并且提高了设备的长期稳定性。

3. 提升产品一致性和质量

激光打孔确保每个孔的精度和一致性,在掩模板打孔中,每个孔都符合严格的规格要求。这种一致性直接提升了掩模板的产品质量,并减少了因孔形问题导致的返工率。

掩模板的打孔效率提升并非一蹴而就,而是通过激光打孔技术的引入,彻底解决了传统打孔工艺中的诸多瓶颈。激光打孔不仅提高了加工速度,缩短了生产周期,还确保了每个孔的精度和一致性,减少了维护和操作成本,为掩模板的批量生产提供了强有力的技术支持。通过激光打孔,掩模板生产不仅在质量上得到保障,更在效率上实现了飞跃,为相关行业提供了更加高效、稳定的解决方案。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼