蒸汽流量孔是现代工业产品生产过程中经常使用到的类型孔。蒸汽流量孔的作用很好的起到了排气、蒸汽、透光、透气、散热、透声等效果。一些数码产品、电子产品、塑胶工件,以及各种金属非金属等产品都会有大量的蒸汽流量孔加工需求。

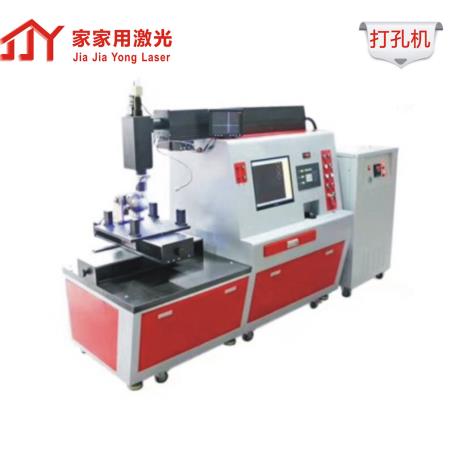

以塑胶模具为例,要在塑胶模具上打蒸汽流量孔如果使用传统的机械钻头来加工会速度慢、效果差、打孔成本高等,给商家带来了很多麻烦。使用激光打孔的方式可以很好地解决这些问题。

激光打孔指激光经聚焦后作为高强度热源对材料进行加热,使激光作用区内材料融化或气化继而蒸发,而形成孔洞的激光加工过程。激光束在空间和时间上高度集中,利用透镜聚焦,可以将光斑直径缩小10的5次方~10的15次方W/cm2的激光功率密度;几乎可对任何材料进行激光打孔。

对于塑胶模具上打蒸汽流量孔加工时要格外注意,因为塑胶原料受热膨胀,热胀系数比金属大很多,在长时间受热下会明显下降,在常温下和低于其屈服强度的应力下长期受力,会出现永久形变;对缺口损坏很敏感,不小心就会出现变形和大面积熔边的现象。因此只有很专业的激光打孔机才能打出完美的效果。

许多做激光打孔研究工作者发现,用每秒发射许多个光脉冲(通常叫高重复率激光脉冲)做"钻头",打出来的小孔质量比用单个光脉冲,或每秒时间内少数几个光脉冲打出来的孔好。因为:在用每秒一个光脉冲或少数几个脉冲打孔时,对每个光脉冲的激光能量要求比较高,让材料能被加热至熔化才能打出孔。但是,融熔了的材料没有办法充分汽化,却把在它附近的材料加热和使它们汽化,结果,被打出来的小孔在形状大小上就不那么规整。如果使用的是高重复率激光器输出的光脉冲,这时每个光脉冲平均的能量并不很高,但由于光脉冲的宽度窄,功率水平却不低。于是每个激光脉冲在材料上形成的融熔体不多,主要是发生汽化。由于使小孔附近的材料加热时融熔体很少,因而也就不出现在用单脉冲打孔时出现的事。打出的小孔形状和大小就规整得多了。

要使打出的小孔质量高,还需要注意激光焦点位置的选择。选择焦点位置的原则大致是这样:对于比较厚的材料,激光束焦点位置应位于工件的内部,如果材料比较薄,激光束焦点需放在工件表面的上方。这样的安排会让打出来的小孔上下大小基本上一致,不出现"桶状"的小孔。

用激光在材料上钻孔,钻出的小孔质量不仅非常好,特别是在打大量同样的小孔时,还能保证多个小孔的尺寸形状统一,而且钻孔速度快,生产效率高。所以,除在电子工业生产中用激光打孔外,其他许多工业生产部门都在采用,比如普通香烟过滤嘴上的小孔、喷雾器阀门上的小孔,也在采用激光加工。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼