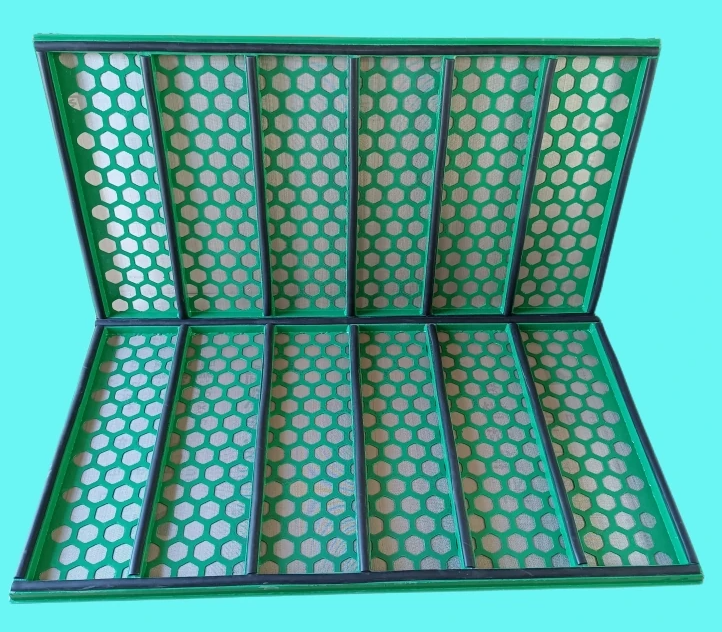

石油开采和钻井作业中,振动筛网是固控系统中的重要设备部件之一。其主要作用是通过振动分离钻井液中的岩屑和杂质,确保钻井液的清洁度,从而提高钻井效率,减少设备磨损。作为关键的过滤组件,振动筛网的孔径大小和均匀性直接影响分离效果。近年来,激光打孔技术被广泛应用于石油振动筛网的制造中,凭借其高精度、灵活性和高效的特点,逐步取代了传统的机械打孔方式。

激光打孔的工艺原理

激光打孔是一种利用高能量激光束聚焦在筛网表面,通过熔化、汽化材料以形成精密孔洞的加工技术。激光器发出的光束经过光学聚焦系统,集中能量作用于金属材料的局部区域,在极短时间内产生高温,使材料局部熔化并蒸发,最终形成一个光滑的孔洞。

激光打孔技术在石油振动筛网中的优势

1. 高精度与一致性

- 钻井液中的颗粒物尺寸变化多样,而振动筛网的孔径需要高度一致才能确保分离效率。激光打孔技术能够实现微米级精度的加工,使得每一个孔洞都具备一致的直径和形状,从而提升振动筛的过滤效果。

2. 非接触加工,减少物理应力

- 激光打孔属于非接触式加工,避免了传统机械打孔中工具与金属材料接触所带来的机械应力和热变形。对于石油振动筛网而言,这种方式能有效避免筛网材料因打孔受力而出现弯曲、变形等问题,保证了筛网的平整性和耐用性。

3. 孔形设计的灵活性

- 激光打孔可以通过软件程序实现多种孔形设计,无论是标准的圆形孔还是条形孔、椭圆孔,均能精确加工。这使得筛网能够根据不同钻井作业的需求定制加工,满足各种过滤精度的要求,提升筛分效率。

4. 高效生产与自动化控制

- 激光打孔机通过数控系统进行编程控制,可以实现批量化自动生产,显著提高了生产效率。尤其是在石油开采作业中,振动筛网的需求量大且更新频繁,激光打孔设备能够快速适应生产节奏,减少人工干预,降低生产成本。

5. 低维护成本与环保性

- 由于激光打孔过程中无刀具磨损,不需要频繁更换零部件,维护成本较低。此外,激光打孔过程不产生大量金属碎屑,减少了生产环境中的粉尘污染,更加环保。

激光打孔技术不仅提高了筛网的使用寿命,也显著优化了筛分效果,为油田作业提供了更加稳定可靠的支持,并将在整个油田服务产业链中占据重要地位。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼