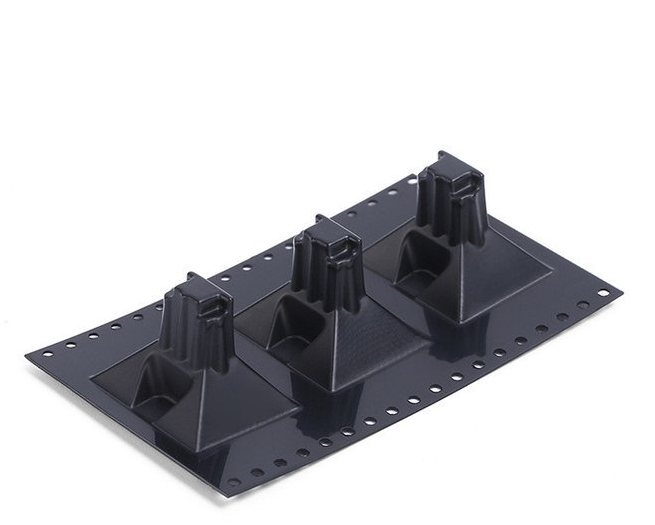

在现代精密制造业中,螺母载带作为小型紧固件自动装配过程的重要辅料,承担着输送、定位、支撑等多重功能。其中,载带打孔是整个工艺中的关键步骤,孔位的精度、平整度和一致性将直接影响后续上料效率与装配稳定性。

随着制造要求不断提升,传统模冲工艺已逐渐难以满足精度与柔性化的需求。为解决这一难题,激光打孔加工技术应运而生,成为当前螺母载带加工领域的重要发展方向。

加工工艺升级:从模冲到激光

传统的冲压方式虽然成本较低,但在精细孔径控制、多批次小变更、以及孔型设计复杂度方面存在局限。而激光打孔则通过聚焦高能激光束作用于载带材料,瞬间完成熔融或汽化,以非接触方式实现精准开孔。

整个加工过程由计算机数控系统精确控制,适用于各种金属与高分子薄片材质的螺母载带,大幅提升了打孔的灵活性与精度控制能力。

激光打孔的工艺特点

- 定位精准,尺寸稳定

采用高精度光学伺服系统与自动对焦装置,确保每一个打孔位置与载带节距精确匹配。

- 非接触加工,降低应力影响

激光加工不会对材料产生物理挤压,无变形、无撕裂,适合用于薄型或微型载带。

- 高速高效,适应连续生产

激光头可配合自动送料机构实现高速连续打孔,加工效率远高于传统工艺,尤其适合大批量生产。

- 支持复杂图形与定制需求

可根据产品结构需求打出特殊图形孔(如异形孔、定位槽等),满足个性化设计,便于智能识别和自动装配。

应用价值不断释放

采用激光打孔加工的螺母载带,在精度与一致性方面具备天然优势,不仅提升了上料可靠性,还能有效降低卡料、错料等异常情况发生率。同时,激光设备程序切换便捷,可快速响应客户订单变化,满足多样化的生产需求。

尤其在3C电子、汽车零部件、精密五金等行业,对高效率、高稳定性的自动化装配有强烈依赖,激光加工正在逐步成为主流的工艺选择。

螺母载带的每一个小孔,承载着制造系统对“精密与效率”的高要求。激光打孔作为先进的加工技术,为载带制造注入了更高的灵活性与可靠性。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼