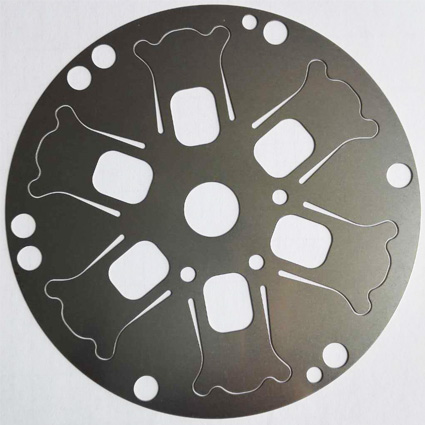

在现代工业领域,阀片作为关键的机械元件,在液体和气体控制中扮演着不可或缺的角色。而阀片的生产过程中,激光打孔技术的崭新应用正带来一场微妙工艺的变革。本文将深入剖析阀片生产过程,着重探讨激光打孔技术在其中的精湛运用。

阀片生产的传统挑战:

传统的阀片生产过程常常涉及复杂的孔洞布局和多层加工,这使得制作阀片的过程既耗时又费力。而且,传统方法可能导致材料的变形、残余应力以及孔洞不规则等问题,影响了阀片的性能和稳定性。

激光打孔技术的崭新应用:

激光打孔技术因其非接触式、高精度的特点,正成为阀片制作的革新性工艺。通过激光束的精确瞄准,制造商可以在阀片表面精准刻出微小而规则的孔洞。这一过程不仅提高了制造效率,还减少了材料变形和损伤的风险。

激光打孔技术的优势:

1. 高精度: 激光打孔技术能够在微米级别上实现孔洞的高精度,确保阀片的准确性和一致性。

2. 非接触式: 与传统机械加工方法不同,激光打孔是一种非接触式的工艺,减少了材料表面的损伤和形变。

3. 灵活设计: 利用计算机辅助设计(CAD)软件,制造商可以轻松设计和实现各种复杂的孔洞布局,提高阀片的多功能性。

4. 高效率: 激光打孔技术的高速加工能力意味着生产效率的大幅提升,适应了现代工业对快速生产的需求。

阀片制作中激光打孔的应用案例:

在阀片制作中,激光打孔技术的应用涵盖了从小型消费品到重型工业设备的广泛范围。在汽车工业中,阀片通过激光打孔可以更精确地调节发动机性能;在航空航天领域,激光打孔可用于制造高度精密的阀片以提高燃烧效率。

总结:

激光打孔技术的崭新应用将阀片生产推向了一个新的高度。其高精度、非接触式的特点为阀片制造带来了更多可能性,提高了制造效率和产品质量。如果您有需求,随时欢迎咨询深圳市家家用激光设备厂家。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼