编码盘是光电编码器、伺服系统、旋转控制器等精密设备的核心部件之一,其上微孔的位置、形状与边缘质量直接决定编码器信号的稳定性和分辨率。在自动化、高速响应的设备中,哪怕是一个微小的毛刺或裂边,都可能造成光线干扰、脉冲识别错误,甚至信号丢失,最终影响整机运行稳定性。

很多制造者误认为毛刺只影响美观,实则不然:

光学干扰:毛刺阻挡/散射红外光束,导致信号误判;

装配风险:微毛刺卷入转轴或编码器壳体,增加磨损;

电性不稳定:在磁电编码盘中,毛刺干扰磁信号均匀性;

表面处理失败:喷镀、电泳时毛刺易形成涂层堆积,破坏功能层。

因此,“无毛刺”不只是美观标准,更是功能安全底线。

传统钻孔/冲压在加工过程中,会因以下因素产生毛刺:

刀具切入与推出时挤压材料,形成上/下毛刺;

金属延展性差导致孔边裂痕;

冲孔模具精度不足或磨损,边缘剪切不齐;

薄片加工支撑不稳,导致撕裂状毛刺。

即使后期通过打磨、化学蚀洗等方法清理毛刺,也可能破坏孔精度,且成本高、效率低,影响整体良率。

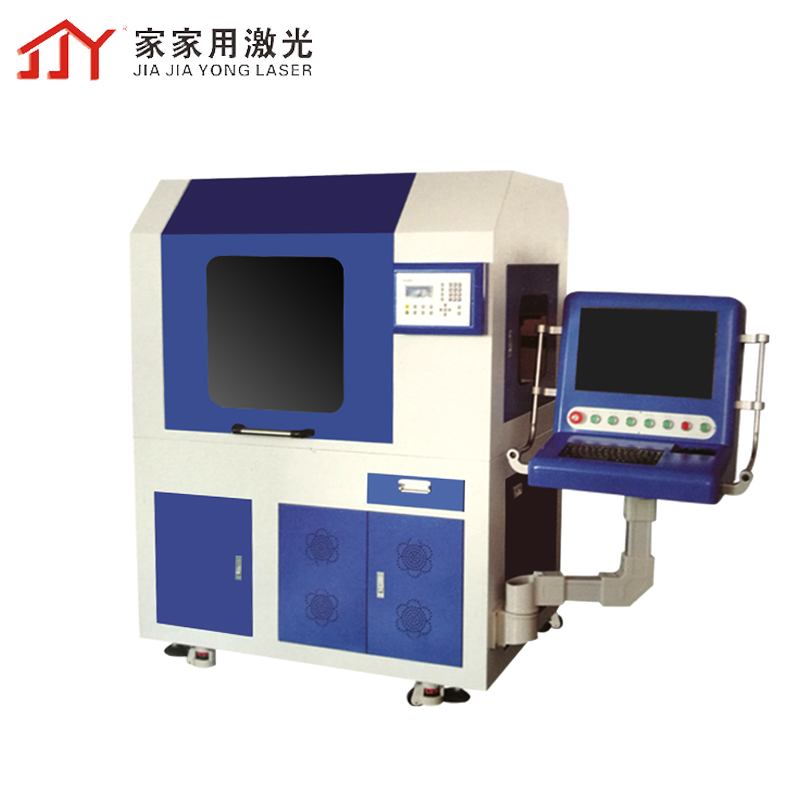

激光打孔:从原理上实现“零毛刺”加工

激光打孔通过高能激光束在短时间内聚焦作用于表面,使材料瞬间汽化,不产生机械剪切与挤压,从源头杜绝毛刺的形成。此外,激光打孔还具备以下优势:

非接触式加工,无物理冲击,不产生崩边或裂口;

短脉冲/超短脉冲技术,控制热影响区不扩散,孔边不焦黑、不烧蚀;

气体辅助系统,同步吹除熔渣与烟尘,孔口清洁无残留;

程序控制孔间间距与顺序,避免局部热集聚造成孔变形或毛边。

在实验测试中,激光打孔后的编码盘孔边缘无需任何后处理即可达到镜面级孔口标准,可直接进入喷涂、电镀或成品装配流程。

随着精密制造迈入微米级、甚至亚微米级控制时代,任何一个孔的毛刺都不再被容忍。激光打孔以其独特的非接触、可控热源、自动清洁等机制,彻底解决了毛刺这一行业痼疾,赋予编码盘“零后处理、零缺陷、零污染”的全新制造体验,是推动编码盘质量标准升级的关键工艺平台。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼