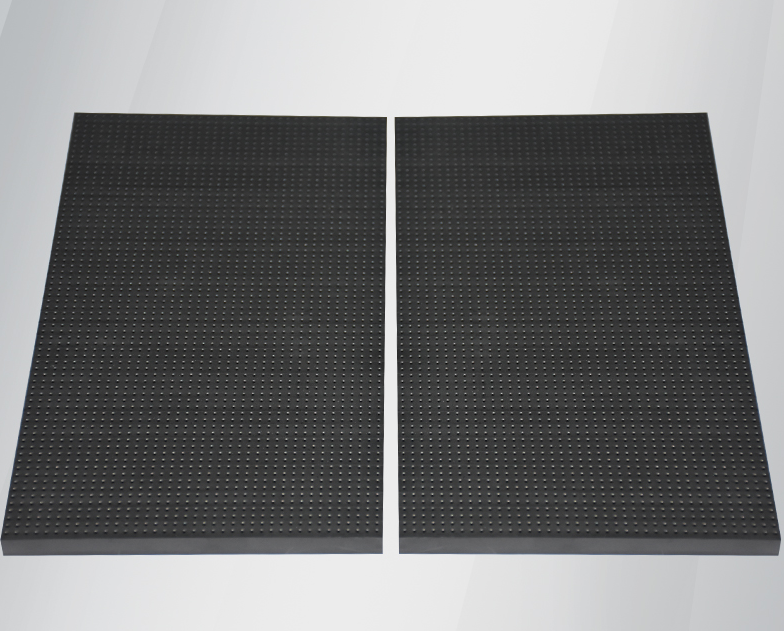

半导体工装通常需要包含非常精细和复杂的孔形设计,用于固定、定位或连接微小的半导体芯片。这些孔洞的精确度直接影响到芯片的装配精度和电子性能。随着技术的发展,激光打孔技术已成为半导体工装加工中的重要工艺之一,它提供了一种高精度、高效率的加工方法,尤其在处理细小和复杂的孔洞加工时展现出其独特的优势。

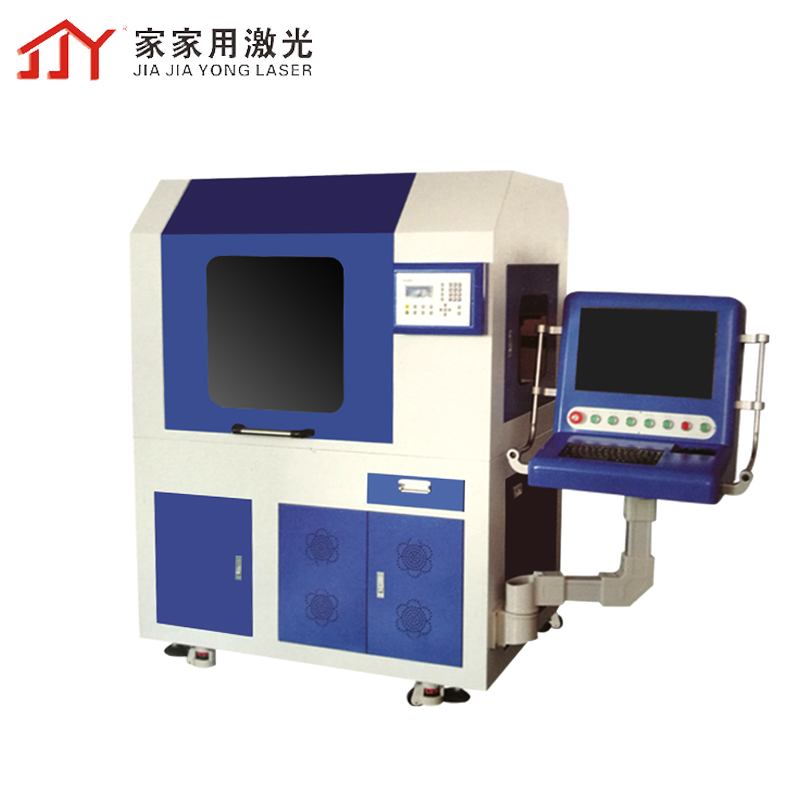

激光打孔技术利用高能量密度的激光束精确地移除材料,以形成孔洞。这种技术能够在各种材料上,包括硬质合金和陶瓷等难加工材料,实现精确的微小孔加工。与传统的蚀刻加工和电火花加工相比,激光打孔具有加工速度快、热影响区小、加工灵活性高等优点。

利用激光打孔技术,可以有效地完成以下任务:

1. 高精度孔加工:激光打孔可以控制孔径精度至微米级别,非常适合半导体行业对精度的极高要求。

2. 复杂孔型制作:激光可以轻松实现多种孔型的加工,如微小的圆孔、椭圆孔或特殊形状孔,这对于复杂的半导体工装是必需的。

3. 材料适应性:激光打孔可以应用于多种工业材料,包括晶圆硅片、陶瓷、玻璃及各种金属,适合于多样化的半导体工装需求。

采用激光打孔加工半导体工装具有多方面的优势:

1. 无接触加工:激光打孔是一种非接触加工方式,避免了机械加工中可能引起的材料应力和变形。

2. 加工灵活性:通过调整激光参数,如功率、脉冲频率和扫描速度,可以精确控制加工过程,适应不同材料和厚度的需求。

3. 环境友好:与传统加工方法相比,激光打孔产生的废料更少,加工过程更加清洁,有利于环保。

4. 提高生产效率:激光打孔的速度远超传统钻孔,特别是在需要大量重复精密孔加工的生产线上,显著提升生产效率。

激光打孔技术以其高精度、高效率和强大的材料适应性,在半导体工装加工中展现出巨大的潜力和优势。这种技术不仅能够满足当前的工业需求,还能够适应未来更为复杂和精细的加工需求,是半导体制造领域的一大进步。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼